零部件清洁度怎么检测

每年由于零件中清洗不干净,带有残留颗粒物所造成的损失都有几百万美元、甚至上千万美元之多。这些残留的颗粒物主要来源于生产加工、以及运输环节的污染。在装配过程中如果没有把这些残留的颗粒污染物清除干净,在运转过程中会对发动机,动力轴承等造成持续性的磨损,最终影响使用寿命,甚至造成安全事故。

因此建立有效清洗以及清洁度检测系统,对零件清洗效果清洁度检测十分重要,也是品质控制十分重要的一个环节。

零件表面清洁度检测的目的

为了确保零部件达到安全可靠的要求,需要建立可靠的清洗和检测体系,并且制定相关的检测标准。目前,根据标准体系的不同,可以分为自上而下4个不同层级级别的表准体系。分别是ISO标准 、 国家(级)标准、企业集团推出标准和由生产厂编制的相关文件。

在实际检测过程中可根据实际的产品体系引用相应的标准(如需了解相关标准信息请致电【400-680-8138】垂询)。

零件表面检测的流程

尽管各个企业在各自的体系中所引用的标准可能有所不同,但是在整个检测流程中各个处理步骤的流程是一致的,主要包括:

零件抽取—→污染物萃取—→滤膜烘干—→利用仪器进行检测分析—→出具相关的测试报告几个步骤。

其中,零件萃取与利用仪器进行分析是整个检测流程中最重要的处理步骤。

萃取的目的是提取零件表面残留的颗粒物污染物。目前,最常见的萃取方法主要是利用压力流体进行冲刷,使得附着在零部件表面的颗粒物污染物被冲离零件表面,以便过滤制作成为滤膜。

萃取

另一个萃取的方法是利用超声波清洗来萃取颗粒物污染物,虽然使用超声波清洗机萃取零部件表面的颗粒物污染物很简单,但是在过去的几年中,这种方法已经逐渐减少了,尤其是在零部件铸造的零部件萃取上。超声波的能量会造成铸造材料的基体损伤,并产生新的颗粒物,从而导致测试结果出现偏差。

关于萃取方法另一个需要关注的是萃取液的选择。一般情况下,含表面活性剂洗涤剂的水基溶液是首选。然而,如果零件的表面是油性或油腻的,则水机溶液的萃取效果就不是很好了。在这种情况下,推荐使用冷清洗溶剂,从环保以及经济性的角度出发,冷清洗溶剂在萃取使用后会通过细过滤步骤,进行回收利用。

关于过滤滤膜的选取与烘干

过滤步骤是将萃取溶剂中的颗粒物污染物过滤到滤膜上,以并后续的烘干、称重以及仪器分析的处理流程。目前市面上主要销售使用的滤膜有两种,海绵式过滤滤膜以及滤网式过滤滤膜,根据所引用标准的不同,关于滤膜的孔径的要求也有不同的要求。以VDA 19为例,最新的VDA -19检测标准要求滤膜的孔径不得大于5微米。

需要注意的是由于零部件中的炭黑在过滤出来的时候会停留在海绵式滤膜上,因此如果零部件如果含有炭黑的话推荐使用网格式滤膜以避免测试结果出现偏差。

仪器检测与分析

检测原理的不同,在滤膜分析与检测仪器可以分为显微镜法和扫描式清洁度仪

显微镜法清洁度检测仪

显微镜法清洁度检测仪器是一种比较传统的清洁度检测分析方法,通过把滤膜划分为多个小方格,通过高精度显微镜进行拍摄,最终把拍摄到的图像进行组合,用于颗粒物的形状、数量以及大小分析。

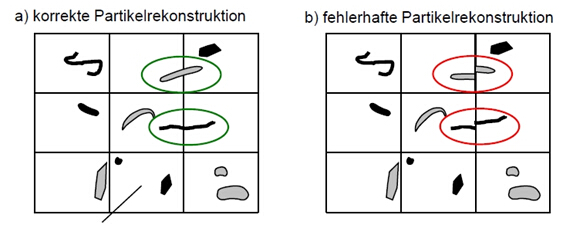

微镜法需要移动镜头逐格测试滤膜,再用软件缝合格子,下右图显示在移动镜头或软件缝合时可能发生的误差,把一个大颗粒裂解成小颗粒。

由于图像裂解会把一个颗粒裂解为两个颗粒。造成测量误差

另外由于需要逐格进行拍摄合成,整个测试流程会相对比较长。且测试过程中容易造成颗粒物的裂解。

扫描式清洁度检测仪

扫描式清洁度仪采用的是整块滤膜进行扫描分析的检测方法,相对而且比起镜头式清洁度滤膜有以下的优势:

1)扫描式清洁度检测仪采用扫描法对整块滤膜一次性整体扫描,再对完整图像作颗粒分析。避免了显微镜法在软件缝合影像时可能会裂解颗粒的问题。

2扫描式清洁度检测仪只需少于3分钟即可完成对滤膜的扫描和分析。大大少于显微镜法的15-30分钟。

3)扫描式清洁度检测仪的软件使用非常方便,可根据不同的车厂的测试规范设置分级颗粒范围并存为模板,方便调用。

安捷莱清洁度检测仪可快速完成滤膜的检测分析工作

关于零件清洁度测试结果的表述

关于测试结果的表述主要包括重量法表述和粒度分析法表述,这里只简单的介绍粒度分析法的结果表述。 为了展示提取试验的数据并且获取零部件清洁度检测代码(以ISO 16232标准为例)。

部件清洁度代码(CCC)用一组字母和数字表示,写在圆括号内,并用斜线隔开,字母是表1中表示粒度等级的全部或几个字母,数字是表2中给出的表示污染物等级的数字。

| 粒度等级 | 颗粒大小X(μm) |

| B | 5<X<15 |

| C | 15≤X<25 |

| D | 25≤X<50 |

| E | 50≤X<100 |

| F | 100≤X<150 |

| G | 150≤X<200 |

| H | 200≤X<400 |

| I | 400≤X<600 |

| J | 600≤X<1000 |

| K | 1000≤X |

颗粒计数的粒度分级

| 每100厘米3或1000cm2的颗粒物数量 | 清洁度等级 | |

| 下限(不含) | 上限(含) | |

| 0 | 0 | 00 |

| 0 | 1 | 0 |

| 1 | 2 | 1 |

| 2 | 4 | 2 |

| 4 | 8 | 3 |

| 8 | 16 | 4 |

| 16 | 32 | 5 |

| 32 | 64 | 6 |

| 64 | 130 | 7 |

| 130 | 250 | 8 |

| 250 | 500 | 9 |

| 500 | 1X103 | 10 |

| 1X103 | 2X103 | 11 |

| 2X103 | 4X103 | 12 |

| 4X103 | 8X103 | 13 |

| 8X103 | 16X103 | 14 |

| 16X103 | 32X103 | 15 |

| 32X103 | 64X103 | 16 |

| 64X103 | 130X103 | 17 |

| 130X103 | 250X103 | 18 |

| 250X103 | 500X103 | 19 |

| 500X103 | 1X106 | 20 |

| 1X106 | 2X106 | 21 |

| 2X106 | 4X106 | 22 |

| 4X106 | 8X106 | 23 |

| 8X106 | 16X106 | 24 |

测试报告中,应注明原始颗粒数量

圆括号前的字母A指代码是以1000cm2浸湿表面积表示,V指代码是以100cm3浸湿体积表示。

当CCC指整个粒度范围时,表1中的所有字母和相应等级都要写出,如:

CCC=V(B20/C16/D18/E12/F12/G12/H8/I0/J0/K00)

当CCC指部分粒度等级时,只要写出相关的字母和对应的等级,如:

CCC=V(C16/D18/E12/F12/G12/J0)

意味着在B,H,I和K的粒度范围内不需要(无结果)清洁度数据。

当几个连续的粒度等级对应着相同的清洁度等级时,可以依次写出粒度等级,然后在最好一个字母后写出相应的清洁度等级,如: …/efg12/…

CCC=V(C16/D18/EFG12/H8/J0)

意味着2000~4000个颗粒(清洁度12级)落在3个粒度范围:50≤X<100(E级),100≤X<150(F)和150≤X<200(G)(单位μm),并且不需要(没有)B,I和K等粒度等级。

当某清洁度等级对应的粒度范围比表1中的一些范围宽时(如该粒度范围覆盖了连续几个粒度范围),则用最低和最高粒度的字母(中间用连接号)加上相应的清洁度等级表示,如: …../G-J20/…..

CCC=V(C16/D18/EF12/G-J20)

意味着500×103~106个颗粒落在150~1000μm的粒度范围,并且不需要(没有)其它粒度等级。 CCC=V(G-K20)

意味着500×103~106个颗粒落在大于150μm的粒度范围(G~K级),并且不需要(没有)其它粒度等级。

CCC=V(G-K00)

意味着0个颗粒落在大于150μm的粒度范围(G~K级),并且不需要(没有)其它粒度等级。 其它例子见附录C。 6.4.6 清洁度的可选变形表述。

了解更多信息请致电【400-680-8138】垂询。